Peter Apian-Bennewitz , Stand vom 20.7.2024

retour zu meinen Fendt Notizen,

andere technische Notizen , home page

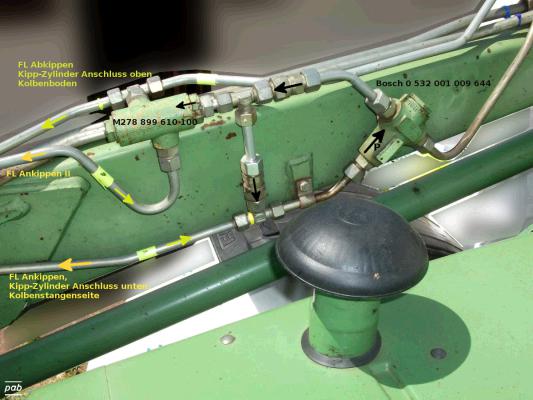

Die Bilder zeigen die Farb-Kodierung der Hub- und Kipp-Funktion am Fendt Frontlader mit Parallel-Führung an einem Fendt Farmer 305LS, Baujahr

1986, wie vorgefunden:

Die Farben entsprechen denen in der Kabine und Fendt-Dokumentation: Blau für die Hubfunktion, Gelb für die Kippfunktion. Dunkel-blau steht

für Leitungen, die mit Druck beaufschlagt, den Frontlader anheben. Hell-Blau für Absenken. Dunkel-Gelb für das Ankippen der Euroaufnahme (z.B.

Spitzen der Paletten-Gabel nach oben), hell-Gelb für Abkippen:

|

|

Die Zylinder jeder Seite sind jeweils parallel geschaltet, ohne Stromteiler (Gleichlauf zweier mechanisch paralleler

Zylinder ist ein Standardproblem in der Hydraulik). Die Zylinder haben im vorgefundenen Zustand keine Schlauchbruchsicherung oder

Sperrblock gegen Absinken bei Leckagen am Steuerventil. Der (später montierte ?) Sperrhahn des gelben Hydraulikkreises

sperrt die (falsche?) Abkippseite der Kippzylinder. Eine Dämpfung der Hubzylinder durch Membranspeicher war in 1986 nicht vorgesehen.

Der Rohr-Außendurchmesser ist 15mm für die Hubzylinder zwischen Traktorseite und den T-Verzweigungen zu den beiden Seiten, und 12mm für alle

anderen Leitungen. Entsprechend ist die Nenngröße der Fittinge 15L und 12L .

Es gibt diesen Frontlader offensichtlich auch in einer (neueren/älteren ?) Ausführung, bei der die Umlenkplatte der Parallelführung außen montiert ist, statt wie in diesem Fall innerhalb des Rahmens. Die vorliegende Konstruktion erschwert den Zugang zur unteren Schmierstelle an der Umlenkplatte.

Die Kipp-Zylinder werden zum Ankippen der Euroaufnahme auf der Stangenseite mit Druck beaufschlagt. Beim Abkippen wird das von dieser Seite zurückströmende

Öl, je nach Stellung des Dreiwegehahns (oben im Bild), über eine eigene Schaltung auf die Seite des Zylinderbodens zurück geleitet, um die

Abkipp-Geschwindigkeit zu erhöhen, dies ist eine standard Option in der Hydraulik.

Diese Eilgang-Schaltung besteht an diesem Frontlader aus 4 Hydraulik-Komponenten. Ein reverse-engineered Schaltplan wird hier ggf noch angefügt,

soviel ist derzeit bekannt:

|

Vorgefunden: Bosch "0 532 001 022 , 741", Überdruckventil, Nenndruck 180bar (nicht einstellbar, siehe obiges PDF) . T-Anschlüsse zu "rot" markierter Leitung, dann via Hahn zum Tank. P-Anschlüsse vom gelben Kreis, Kolbenseite (abkippen)

|

Der Zustand der Hydraulikschläuche ist nach 31 Jahren überholungsbedürftig, das Prägedatum auf den Schlauch-Crimp-Anschlüsse ist 86, erneuert 2017. Die normale Vorgabe für den Wechsel von Schläuchen, die der Witterung (UV Strahlung) ausgesetzt sind, ist alle 2 Jahre. Sichtbare Schäden sind Scheuerstellen und abbröckelnder Mantel (Bilder unten). Ein komplett neuer Satz Schläuche ist aus Sicherheits- und Umweltaspekten angeraten, bevor der Frontlader mit maximale Last gefahren wird. Unteres Bild zeigt einen bereits ersetzten Schlauch, mit Scheuerschutz-Mantel, der zugleich gegen das UV der Sonne schützt.

|

|

|

Die Frage der Ölsorte in der Hydraulik ist nicht ganz unkritisch, da dies Öl auch den Lenkzylinder der Servolenkung zuverlässig versorgen

muss.

Nach der Fendt Betriebsanleitung von 1986 und nach der aktuellen Datenbank des Öl-Herstellers Fuchs

ist das vorgesehene Öl für die Hydraulik des 305 ein 20W20 Motorenöl. Nach Aussage der Schweizer Werkstatt, die die Wartung an der

Maschine in den letzten 30 Jahren machte, wurde und wird dafür bei denen ein HLP46 standard Hydrauliköl verwendet.

Spätestens beim Ausbau und Wartung der Hubzylinder und der Erneuerung der Schläuche stellt sich die Frage, was als neue Ölsorte

eingefüllt werden sollte.

Nach Erklärung des Fachmanns bei Firma Öl-Schüler, Ebringen, ist jedoch das 20W20 dickflüssiger als

das HLP46 (ca Viskosität 68 anstelle 46), sowie tendenziell temperaturstabiler als das HLP46. Im Zweifelsfall ist das 20W20 daher

vorzuziehen. Die noch bessere Empfehlung sei ein aktuelles Fuchs Titan Agrifarm STOU 10W40 -Pro, das mehrere Einsatzgebiete

abdeckt und daher weniger Lagerhaltung verschiedener Ölsorten notwendig macht.

Eine Umstellung auf biologisch abbaubares Hydrauliköl (z.B. Fuchs Plantosyn 46) wurde in diesem Fall nicht in Betracht gezogen, da

es dazu meines Wissens von Fendt keine Freigabe gibt (das betrifft vor allem das Material der Dichtungen und die Steuerung der Servolenkung)

und ein komplettes Ablassen und mehrmaliges Spülen den bekannt erheblichen Aufwand verursacht.

Beim Ablassen der 20l ist ein Trichter zum Auffangen sinnvoll, sonst läuft das Öl über den direkt darunter befindlichen Filter des Motorenöls.

Der Trichter kann das Öl direkt in einen Ölkanister leiten, dazu entweder den Kanister hochstellen oder einen Trichter mit ausreichend

dicken Schlauch (Durchmesser!) verlängern.

Zwei Dinge sind bei jeder Arbeit an Hydraulik angeraten: Eine öldichte Blechwanne zum Unterstellen und ein Vorrat an speziellem Ölbindegranulat.

Der notwendige Tausch der Schläuche bedingt ein Auffangen des auslaufenden Öls, wobei sich die Frage stellt, ob man nicht sowieso alle Leitungen leer laufen lässt, um bei dieser Gelegenheit eine Generalüberholung (entsprechend dem D-check bei Flugzeugen) zu starten:

Die Nenndurchmesser der Bolzen sind:

Am Lack des Rahmen fanden sich in diesem Fall Schrammen und Abrieb durch Betrieb, besonders im unteren Bereich, sowie abgeplatzte Stellen ohne nachvollziehbarer äußere Einwirkung (siehe Bilder oben). Der original Decklack und Grundierung sind dort zusammen mit einem Meißel und mittlerer manueller Krafteinwirkung bis aufs Metall abkratzbar. Rost war an diesem Frontlader nur leicht und oberflächlich, da der Trecker die 30 Jahre bei guter Pflege im Trocknen stand. Die Frage stellt sich, wie man diesen eigentlich schönen Zustand erhält, ohne das die blanken Stellen ernsthaft rosten. Besonders an den lasttragenden Kastenprofilen, mit vergleichsweiser geringer Wanddicke.

Phase 1 ist die Zerlegung und Entfernung (und Entsorgung) des über 30 Jahre angesammelten alten Fetts an allen Schmierstellen mit einem Spachtel (etwa 0.5kg im ganzen). Danach steht eine erste grobe Säuberung und Entfettung an, z.B. mit einem Lappen und Reinigungsbenzin. An der Unterseite der Eckwinkel findet sich zäher Ruß vom Auspuff, der meist in diese Richtung bei Straßenfahrt und angehobenen Frontlader bläst.

|

|

|

|

|

Rückblickend ist der Rat, wenn irgendmöglich, den ganzen Rahmen auszubauen und als Einzelteil vollständig sandstrahlen zu lassen. Dabei

sollten jedoch die Buchsen vor Abrasion geschützt werden, z.B. durch Kunststoff Einsätze. Der Nachteil des Vorgehens liegt in Gewicht,

Größe und damit der Handhabung des Rahmens.

Die Alternative ist ein zeitlich aufwendigeres manuelles Abschleifen. Drahtbürsten sind nur an unzugänglichen Innenkanten zweckmäßig, ansonsten war

deren Abtrag-Leistung eher gering - so lose ist der Lack nun auch wieder nicht. Bewährt haben sich

3M Purple XT-DC Grobreinigungsscheiben

für Bohrmaschine oder Winkelschleifer, mit guter Standzeit und Abtragsleistung. Eine Filtermaske ist unbedingt angeraten,

Schutzbrille sowieso, eine Absaugung ist praktisch.

Bei manuellem Abschleifen stellt sich die Frage, ob nur die Stellen mit fehlendem oder losen Lack oder gleich alles systematisch

abgeschliffen werden soll. Das kommt m.E. auf den Zustand des Lacks und die persönliche Vorliebe an. Die erste Methode hat den Nachteil das

während der Arbeit immer mehr Fehlstellen gefunden werden. Die zweite Methode verwandelt u.U. eine noch brauchbare Lackschicht unnötig zu

Staub.

Zum neuen Lackaufbau siehe hier.

Der Zustand der meisten Bolzen und Buchsen war in diesem Fall auch nach 30 Jahren noch brauchbar. Nur an den Bolzen der Hubzylinder am

vorderen Ende gibt es deutliche Abnutzung auf der Lastseite, mit entsprechenden Riefen (siehe Bild unten). Das kann auch damit zusamenhängen,

daß die Schmierstellen öfters übersehen wurden. Diese Bolzen können beim neuen Einbau links/rechts getauscht werden, um die noch "gute" Seite

zum Zylinder zeigen zu lassen.

Die Verwendung eines guten Schmierfetts mit Feststoffanteil für Schwenklager (MoS₂, Graphit oder PTFE, etwa Fuchs Lagermeister WHS

2002) ist lohnend.

Desgleichen waren die Buchsen der Umlenkplatte der Parallelführung stark ausgeschlagen (asymmetrische +2mm im Durchmesser sind etwas zu viel),

da beide Schmierstellen, besonders die untere, konstruktionsbedingt nur sehr schwer erreichbar sind. In dieser Platte war für die 28mm

Buchsen nur eine vollständige Überholung (d.h. ausbuchsen, auftrags-schweißen, neu bohren und neue Buchsen) möglich.

Lagerbuchsen in Standardgrößen sind dagegen relativ günstig erhältlich (z.B. von

Mädler Stuttgart). Wenn das

Bauteil selbst noch eine einwandfreie Aufnahmebohrung hat, ist der Tausch in Eigenregie denkbar, falls eine geeignete Presse zur Verfügung

steht.

Zu diesem Zeitpunkt können auch alle Kanten der damals Autogen-geschnittenen Stahlplatten mit einer Schruppscheibe und Fächerscheibe angefast

werden, da jeder Lack an scharfen Kanten vorzugsweise abplatzt (siehe Bild unten). Ebenfalls schneiden penible Feinmechaniker M8x1 Gewinde

in die Bohrungen der Schmiernippel: Damit die vorhandenen Schmiernippel, die ein grob eingedrehtes M8x1-Kegelgewinde haben, durch solche mit

M8x1 zylindrischem Gewinde ersetzt werden. Die sitzen dann stabil, bündig und fluchtend.

Die folgenden Bilder zeigen die Bolzen und die Umlenkplatte der Parallelführung vor der Bearbeitung:

|

|

|

|

|

|

An einigen Bolzen der Euroaufnahme wurden Anlaufscheiben (Dicke 1mm) eingefügt, damit die Teile nicht aneinander die Farbe abscheuern - sieht schöner aus.

Die Eilgangschaltung für die Kippzylinderschaltung wurde durch eine direkte Verrohrung ersetzt, da sie zum einen bei der vorgesehenen

Anwendung nicht gebraucht wird, zum anderen weil die zusätzlichen Komponenten Probleme verursachen könnten. Das manuelle Sperrventil der

Kippzylinder wurde anstelle auf der Zylinderbodenseite an der Zylinderstangenseite angeordnet, die bei Last auf Druck belastet

wird. Damit ist im gesperrten Zustand das Abkippen, z.B. beim Betrieb mit Staplerzinken, verhindert.

Anstelle der original Schneidringverschraubungen (Parker EO) wurden bei den neuen Rohren die zuverlässig leckfrei dichtenden Parker EO2

Funktions-Muttern verwendet, die neben dem Schneidring auch einen weichdichtenden Ring aufweisen.

Für die Hubzylinder wurden zusätzliche zwei Membranspeicher vorgesehen (Typ Hydac SBO210), Volumen 0.32l, derzeit P₀ = 35 bar, die über Sperrhähne (Dämpfung schaltbar) und 8er Schläuche (Querschnitt möglichst groß) angeschlossen sind. "Beidseitig" heisst in diesem Fall: auf Seite des Kolbenbodens und auf Stangenseite. Die beiden Hubzylinder bleiben wie bisher parallel geschaltet. Abzweigungen für Messleitungen, entweder für Manometeranzeige oder Druckaufnehmer, sind zusätzlich installiert.

|

Alle Hydraulik-Schläuche sind jetzt mit Scheuerschutzschläuchen gegen Sonnenlicht und mechanische Einwirkung ummantelt. Dazu gibt es

entweder die original Parker Scheuerschutzschläuche, deren Material sehr robust und dickwandig ist, die aber relativ hochpreisig sind, oder

Scheuerschutzschläuche aus dem Bereich Schweißtechnik, die in diesem Fall etwas dünnwandiger, aber auch deutlich günstiger sind. Das

Hauptaugenmerk liegt auf dem UV Schutz, das Risiko durch eine mechanischen Belastung ist in dieser Anwendung eher gering.

Beim Zuschnitt der Scheuerschutzschläuche ist zu berücksichtigen, daß die meisten Hydraulik-Schläuche an diesem Frontlader im eingebauten

Zustand in einem 180 Grad Bogen liegen. Es ist daher ausreichend Länge beim Abschneiden des Scheuerschutzschlauches im geraden Zustand zuzugeben

(4cm und mehr). Wenn Sie die herstellen lassen, empfiehlt es sich darauf hinzuweisen, sonst sind die eingebaut zu kurz.

Zum Abschneiden oder Nachbearbeiten der Scheuerschutzschläuche ist ein Heiß-Schneider nützlich, damit die Enden nicht ausfransen. Zur Not

können die Enden im unmontiertem Zustand mit einem Feuerzeug angeschmolzen werden. Unbearbeitete Enden fransen aus und sind kein Gütezeichen

einer Werkstatt.

Das folgende Bild zeigt v.l.n.r. Scheuerschutzschläuche folgender Marken und Größen: Weldalloy Europe FS-32, 32mm, Parker

AS-B-17, Parker PS-B-13, Weldalloy Europe FS-25, 25mm. Dies passen für Rohr-Nennmaß 15, bzw 12, und sind jeweils über

die Verschraubung schiebbar, d.h. auch nachträglich montierbar.

|

Die original Rohrklemmen aus Stahl wurden zwar gereinigt, neu chromatiert und anschließend lackiert, letztendlich sind aber doch an vielen Stellen die neueren Parker Doppel-Rohrschellen aus Kunststoff verwendet, da die einfacher und stabiler montierbar sind und keine Korrosion an den Schlauchhülsen verursachen können.

Der Text ist mit Sorgfalt zusammengestellt, aber bietet keinerlei Gewähr oder gar Haftung für irgendeinen Inhalt und Aussage. Kommentare zu konkreten Produkten sind meine Erfahrung und keine Produktempfehlung - und nein, ich bekomme dafür von Firmen nichts.

Peter Apian-Bennewitz, info[AT]pab-opto.de,

Text, Bilder von mir.

Rechte von eingetragenen Markennamen beim jeweiligen Hersteller.

Copyright GNU_Free_Documentation_License.

Die Angabe dieser Quelle wird geschätzt und sollte selbstverständlich sein, wenn der Inhalt wo anders verwendet wird.

Das ist kein Rat, das ist Pflicht.