Peter Apian-Bennewitz , Stand vom 7.8.2024

andere technische Notizen , home page

Diese Seiten beschreiben die teilweise Überholung eines Fendt 305LSA, und sind als mein "erweitertes Notizbuch" zu verstehen - notieren

sollte man sich's während der Arbeit sowieso, also kann es auch gleich eine Webseite sein. Es gibt hier keine Kommentarfunktion und dies

ist kein "Blog". Wenn's Ihnen nützt, schön. Das Copyright und die Rechte an meinen Bildern liegen bei mir, siehe unten.

Rückmeldungen gerne per email (siehe ebenfalls unten).

Anmerkung: Die Firma Fendt in Marktoberdorf

ist seit 1997 Teil des Agco Konzerns.

Der Marketing-Name ist Farmer 305 LSA, Baujahr 1986, laut Typenschild FWA 162 S, Fahrgestell-Nr 162/21/6xxx.

|

Die Hydraulikanschlüsse am Heck und am Frontlader sind in diesem Fall parallel geschaltet: Das heißt, es gibt nur 2 doppelt-wirkende Kreise

("blau","gelb") für Nutzlast am Traktor (die Servolenkung hat einen eigenen Kreis).

Dabei hat der gelbe Kreis Priorität, da das gelbe Ventil im Hydraulikstrom von der Pumpe kommend vor dem blauen liegt (siehe Bild).

Es gäbe auch eine Version mit 4 Kreisen ("blau"+"gelb" und "rot"+"grün"), bei denen vier Steuerventile zum Steuerblock zusammengebaut

sind, anstelle von zwei Ventilen. Die Bedienung der zwei weiteren Kreise wäre mechanisch über Bowdenzüge durch einen Kreuz-Hebel hinter dem

ersten.

Die Steuerventile sind in Neutralstellung open-centre ("druckloser Umlauf"), mit Schwimmstellung am Ende des Hebelwegs für "Absenken".

Die Steuerblöcke für den 1. und 2. Kreis (gelb und blau) verwenden Bosch-Rexroth 0521705529 Ventile (Typenschilder waren teilweise überlackiert),

Serie SB7 :

https://www.boschrexroth.com/

Das komplette Ventil ist immernoch (Stand Mai 2018) erhältlich, sowohl direkt von Bosch-Rexroth, wie auch durch den Landmaschinen-Großhandel.

Außerdem bietet Bosch-Rexroth einen Verschleissteilsatz unter der Teilenummer 1527010296 an (siehe Bild unten, bisher nicht eingebaut).

|

|

|

|

|

Die Doppel-Außen-Zahnradpumpen, linksdrehend (auf Welle gesehen), sind Bosch Material Nr 0 510 665 341, 16+14 cm3/Umdr, (Typbezeichnung der Einzelpumpen 1517 222 524 und 1517 222 725 5). Der Nenndruck nach Fendt-Betriebsanleitung ist 175bar.

Die Filter im Hydraulikreis bestehen aus dem üblichen groben Rücklauf-Filter im Tank und einem feinerem Filter in der Druckleitung zur Servolenkung, eingebaut rechts-unterhalb der Einspritzpumpe. Dieser Druckfilter ist Typ HD 043-58, Hersteller Argo-Hytos, (Argo-Filterelement Typ V3.0607-08) , Nenndurchfluss 40l/min, Nenndruck 250bar, Bypass öffnet bei 3.5bar. Mit Stand Oktober 2020 ist dieses Filtergehäuse immernoch in Produktion und lieferbar. Für die Typbezeichnung der jeweiligen Filter des Herstellers Mann siehe Öltabelle weiter unten.

Die Anschlüsse mit schwarzer Kappe an der Heck-Adapterplatte sind in diesem Fall übrigens nicht angeschlossen worden, haben also nur reine "Park"-Funktion für die Stecker. Ein Anschluss für drucklosen Rücklauf wäre für Anbaugeräte nützlich, die eine Lecköl Leitung brauchen, zum Beispiel ein Öl-Motor.

Der Sicherungsverteiler mit Torpedosicherungen (im Bild unten rot eingefärbt, eigentlich schwarz) ist nicht mehr lieferbar.

Generell neigen Plastikteile über die Jahre zur Versprödung mit dem Risiko des Bruchs, das wäre bei dem Sicherungsverteiler ein Problem.

Die Torpedosicherungen selbst sind noch problemlos erhältlich (Stand 2018).

Als Ersatz gibt es einen neuen baugleichen Verteiler mit Flachstecksicherungen, Agco Nummer X 830 010 053 000 . - Der kann aber bei

Lieferung auch schon vor 11 Jahren hergestellt worden sein (Stempelaufdruck), und seitdem bei Agco auf Lager liegen.

Die Steckplätze an der Rückseite des Sicherungsverteilers entsprechen von oben nach unten den Großbuchstaben im Schaltplan: A bis N (ohne I).

Die Steckergehäuse sind nicht nur farblich kodiert, sondern auch mechanisch an den Stirnseiten, d.h. jedes Steckergehäuse passt nur in genau eine

der Buchsen A bis N. Daher gibt es verschiedene, nicht kompatible, rote Steckergehäuse. Ähnlich bei den blauen, grünen, usw.

Diese Steckergehäuse sind als Ersatzteile einzeln erhältlich. Die Stecker selbst sind "normale" Flachstecker.

Alle Angaben Stand Nov 2018, nach bestem Wissen, ohne Gewähr.

Nachtrag Juni 2024: Der baugleiche Verteiler mit Flachstecksicherungen ist bei meinem Großhandel nicht mehr lieferbar.

|

|

|

Die aktiven Bauteile, gesteckt vor den hinteren Steckern auf dem Sicherungsverteiler (siehe Bild oben), sind, Stand 2018, alle als Ersatzteile erhältlich:

| Nr | Funktion | Typ [A] | Klemme | Strom gemessen [A] |

|---|---|---|---|---|

| 15 | Abblendlicht R | 8 | 56b | |

| 14 | Abblendlicht L | 8 | 56b | |

| 13 | Fernlicht L , Kontrollleuchte | 8 | 56a | |

| 12 | Fernlicht R | 8 | 56a | |

| 11 | Hupe, Glühkerze, | 25 | 17/19 | |

| 10 | AS hinten oben Dach, DL Bremse, AHK 56g | 8 | 15 | 2.3A (je 4 LED) |

| 9 | Heizgebläse | 25 | 15 | |

| 8 | Scheibenwischer, Steckdose (wo?), Zig.Anz. | 16 | 15 | |

| 7 | Blinker | 8 | 15 | |

| 6 | Fahrlicht (?), Bremslicht, AHK 54 | 16 | 15 | |

| 5 | Kontrollleuchte Differential-Sperre | 8 | 15 | |

| 4 | Radio, Kabinenleuchte, AS auf Kotflügel | 8 | 30 | |

| 3 | AS Dach vorn, Warnblinker | 16 | 30 | |

| 2 | AHK 58R, Position/Rücklicht R | 8 | 58 | |

| 1 | AHK 58L, Position/Rücklicht L, Bel. Inform. | 8 | 58 |

Quelle: Fendt Betriebsanleitung Edition 05.87, 186.000.000.001, Seite 97, Abb 142, und Schaltplan Seite 121,122. Z.T. nachgemessen.

AS = Arbeitsscheinwerfer , AHK = Dose der Anhängerkupplung,

"Klemme 15" ist von der Zündung geschaltet, die anderen führen "Dauerplus".

Farbe der älteren, zylindrischen

"Torpedosicherungen", (ATS): 8A weiß, 16A rot , 25A blau

Vorgefundene Starter-Batterie:

Typ "SHD 635 44", 12V 135Ah 900A , Hersteller Banner,

Baureihe Buffalo Bull SHD,

nachfüllbar, 135Ah, 900A, LxBxH 514 x 175 x 210 mm, Fuss B03, Polschaltung 3, Poltyp 1, Rüttelfest-Klasse V3,

Gewicht 36kg, Selbstentladung 5%/Monat (Datenblatt Banner), klassische Blei-Batterie mit Ladeschlussspannung 14.4V

Poldurchmesser, ca: Plus: Oben 17.5 unten 19.2 Höhe 18mm , Minus: Oben 15.5 unten 17.8 [mm], Flankenwinkel etwa 3°.

Einbaudatum laut Aufschrift des Händlers: 2016 . Eine Zelle wurde defekt im Juli 2024. Auffällig zuerst durch eine zu kleine Ladeschlußspannung

von 14V, auch nach 3 Tagen bei 2A, sowie nicht-gasen einer Zelle: Bei einer Spannung von 14.1V "blubberten" alle Zelle leicht, bis auf eine.

Tage danach war die Leerlaufspannung 10.4 V, was den Verdacht eines Zellenausfalls bestätigte, und damit einen Anlasstest erübrigte.

Hersteller für eine neue Batterie wären u.a. Banner (siehe oben), Bosch T3 oder

T4 (nur noch in wartungsfreier Ausführung, Bosch Best Nr 0 092 T40 760), rüttelfest V3,

oder Varta Promotive Heavy Duty 635 052 100., Art Nr 635052100A742

(rüttelfest V2), oder diverse andere no-name/Eigenmarken

Im Juli 2024 als Ersatz eingebaut: Bosch 0 092 T40 760 , 140Ah , 800A , 513 x 189 x 223 mm, Fuss B03, Polschaltung 3, Poltyp 1,

Rüttelfest-Klase V3.

Das Herstellungsdatum der Bosch T4 ist als dreistellige Zahl codiert, die direkt auf das Gehäuse gedruckt ist.

Demnach war diese Batterie (code 377 = September 2023, siehe Tabelle unten) bereits 10 Monate alt, als sie bei einem Fachhändler gekauft

wurde. Das ist nicht überzeugend. Die Leerlaufspannung wurde von mir direkt bei Abholung mit 12.5V gemessen. Das ist an der unteren Grenze, bei der

ein Händler eine Bosch Batterie noch verkaufen sollte. Laut Auskunft Bosch Automotive Aftermarket Kundenservice:

Grundsätzlich kann der Kunde unsere Batterien weiterverkaufen, solange die Spannung nicht unter 12,4 V liegt.

|

|

|

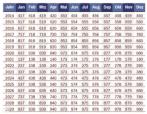

Die Tabelle des Herstellungsdatums (2014-2029) ist einer email Antwort von Bosch Automotive Aftermarket Kundenbetreuung entnommen. Vielen Dank an Bosch für den schnellen Service.

Zum Tausch der Starterbatterie sollte der Frontlader abgelegt werden, damit die Batterie zur Seite herausgehoben werden kann.

Die Starterbatterie ist auf einem Träger montiert, der auch den Kühler und die Kippachse der Motorhaube trägt (siehe Bilder, Träger in rot). Dieser Träger sitzt seinerseits mit 4 Schrauben auf dem schweren Teil, das Frontachse und Motor verbindet. Und an diesem Teil ist ebenfalls, nach vorn, der schwere Träger für Zugmaul und Abstützung Frontlader verschraubt.

|

|

|

|

Dieser 305 soll kein original restauriertes Museumsstück werden, sondern ein Arbeitsgerät für Hobby-Anwendung. Und wenn man schon bei Dunkelheit oder Dämmerung fährt, dann helfen Leuchten nach dem derzeitigen Stand der Technik. Und Stand 2021 sind LED Leuchten kleiner, leichter und heller als die ältere Halogen Technik.

Die Arbeitsscheinwerfer hinten am Kabinendach können einfach gegen kompakte LED Scheinwerfer getauscht werden, die heller und leichter als die ursprünglichen Halogen Leuchten sind. Die Befestigung ist jeweils eine M8 Schraube. Beim Überholen des GFK Daches ist es angeraten, an die Dachkante eine Verstärkung zu laminieren (siehe Webseite der Dach-Überholung).

|

|

Bei den vorderen Arbeitsscheinwerfern am Kabinendach ist die Befestigung, anders als hinten, etwas aufwendiger: Die Hella H4 Scheinwerfer

sind jeweils auf einem dreh- und kippbaren Rahmen genietet, der mit 4 Blechschrauben 4.2x10 an einem Querträger-Blech verschraubt ist, das

wiederum an der Kabine verschraubt ist. Ein clip-bares Frontblech schließt das ganze nach vorn ab.

Ein LED Scheinwerfer mit Fernfeld-Optik, dessen Baugröße dem vorhandenen H4 Scheinwerfer entspricht, ist Granit Nr 7070010303, 12-24V, 23W mit

etwa 3000lm. Zur Befestigung der neuen LED Version auf die vorhandenen Bohrungen am Dach wurde ein eigener Rahmen als Blechkantteil

entworfen (siehe Bilder).

Der original Halogen H4 Arbeitsscheinwerfer hat zwei Wendel für Abblend- und Fernlicht, die, wie die normalen Hauptscheinwerfer zur

Straßenfahrt, mit dem Fernlichtschalter am Lenkrad geschaltet werden.

|

|

|

|

Ursprünglich sind die Arbeitsscheinwerfer vorn am Dach außen angeordnet, aber damit durch die Arme des angehobenen Frontladers abgeschattet.

Das hat Nachteile, da der hell angestrahlte Frontlader die Sicht auf den dunklen Bereich vor dem Traktor erschwert.

Ziel einer zusätzlichen LED Leiste ist daher die Beleuchtung nach vorn durch die Lücke der beiden Arme des Frontladers, und am Auspuffrohr vorbei

(siehe Bilder).

Elektrisch kann diese Leiste durch die bereits vorhandenen AS-Fernlicht Leitung versorgt werden.

Mechanisch passend sind z.B. die 40cm Lichtleiste Granit 7070010196, 12-24V, 75W mit 5000lm (siebe Bild), oder die breitere

60cm Lichtleiste Granit 7070010197, 12-24V, 120W mit 8000lm (beides Stand Herbst 2021).

Die mit der Leiste gelieferten Befestigungswinkel wurden durch eigene, breitere ersetzt, um die horizontale Aussparung (für eine

Klimaanlage) am Frontblech des 305 (direkt unterhalb Dach, ab Werk mit Alu-Streifen abgeklebt) zu überbrücken.

|

|

|

Die Gehäuse der Umrissleuchten am hinteren Kotflügel sind brüchig und müssen ersetzt werden. Eine genau baugleiche LED Version fand sich im Landmaschinen Großhandel nicht. Eine LED Version an einem Arm aus EPDM hat den Vorteile der besseren Sichtbarkeit durch die etwas höhere Position und die rote LED nach hinten (Granit Best.Nr. 70788015,70788016, Stand Sommer 2021).

|

Für die Hauptscheinwerfer gibt es anscheinend derzeit keine LED Alternative mit der notwendigen Straßenzulassung. Das Ersatzteil mit "frischem" Reflektor, für H4 Leuchtmittel, hat die Granit Bestellnummer 4551AA 004109021 , links/rechts sind dabei baugleich.

Nach bestem Wissen und Betriebsanleitung Edition 05.87, aber ohne Gewähr:

Der Vorbesitzer verwendete für die Hydraulik ein HLP46, Fendt und Fuchs geben jedoch beide ein 20W-20 für den 305 vor. Der Unterschied

dürfte minimal sein. Anlässlich der Überholung der Frontlader-Verrohrung wurde wieder ein 20W-20 eingefüllt.

Derzeit sind Öle des Herstellers Fuchs verwendet, die Typ-Bezeichnung der Filter bezieht sich auf

den Hersteller Mann:

| Funktion | Typ | Norm | Menge [l] | derzeit | Filter |

|---|---|---|---|---|---|

| Motor | 15W-40 | MIL-L2104C | 9.5 | Agrifarm MOT 15W-40 | W 940 |

| Turbomatik | HD-SAE 10W | 5.8 | Universal HD 10W | WD 950/4 (?) | |

| Hydraulik | 20W-20 | MIL-L2105B | 16 | Universal HD 20W-20 | H 614/3 , H618 (Rücklauf) |

| H61 (P) | |||||

| Getriebe | Mehrzweck SAE 80 | MIL-L2105A | 32.5 | Titan Gear MP 80 | - (?) |

| Achsantrieb | Hypoid-SAE 90 | MIL-L2105B | 2x 3 | Titan Gear Hyp 90 | - |

| LSA Ausgleichs. | 4.8 | ||||

| LSA Nabengetr. | 2x 0.54 | ||||

| Summe | 12 |

Fette nach Betriebsanleitung: Lithiumverseiftes Fett, Tropfpunkt mind 170C

| Funktion | Typ | derzeit (Fuchs) |

|---|---|---|

| Frontlader | KPF1-2K-20 | WHS2002 |

| andere Schwenklager | KPF1-2K-20 | WHS2002 |

| Kardangelenke | Li-Komplexseife | RENOLIT DURAPLEX EP 2 |

| Funktion | Agco Teilenummer | Mann Filter |

|---|---|---|

| Diesel Kraftstoff | F 816 200 060 020 | WDK 725 |

| Motoröl | F 238 202 310 010 | W 940 |

| Luft, Grob Filter | C 15 165/3 | |

| Luft, Fein Filter | CF 700 |

Diese Kraftstoff Membranpumpe saugt vom Tank und fördert durch den Dieselfilter zur Einspritzpumpe. In diesem Fall leckte leicht Diesel aus

oder am Pumpengehäuse, daher eine nähere Betrachtung: Der Antrieb der Membranpumpe erfolgt durch eine Nockenwelle in der Einspritzpumpe,

zusätzlich ist ein manueller Pump-Hebel (zur Entlüftung) vorhanden.

Die fehlende Lackierung deutet drauf hin, daß die Leitung zwischen Filter und Einspritzpumpe bereits vorher ersetzt wurde. Während die Leitung

von Förderpumpe zu Filter vermutlich noch original ab Werk ist, obwohl diese Leitung durch enge Biegeradien und Temperatur am Motorblock

stärker beansprucht wird. Der Schlauch war zweifelhaft und wurde ersetzt.

Nach der Agco/Fendt Ersatzteilliste gab es 3 Hersteller dieser Pumpe: "Pierburg", "BD-Torino", "Imsa", jeweils mit Reparatursätzen, die aber wohl

nicht mehr, Stand Juli 2020, lieferbar sind.

Eine Ersatzpumpe ist aktuell (Juli 2020) erhältlich: Agco F150204710013 , Hersteller laut Logo auf dem Gussteil:

BCD-Torino (das Bild auf deren Webseite für Modell 2680 zeigt jedoch einen anderen, geraden

Betätigungshebel, evt gibt es Unterschiede zwischen Motortyp D226-4 / D226-4B, oder verschiedene Einspritzpumpen ?).

Das Anschlussgewinde der Ringstutzen ist M14x1.5 , die Dichtscheiben an den Hohlschrauben sind 14x20x1.5, Material Cu.

Der O-Ring am Flansch zur Einspritzpumpe ist etwa 37x3 (gemessen: D2 etwa 2.5).

|

|

|

|

|

|

|

|

Daten der Kraftstoffleitung zwischen Membranpumpe und Dieselfilter: Agco H186207060040, mit 2x 14mm Ringstutzen, Länge 400mm Auge-Auge,

Verdrehwinkel 0°, Schlauchtyp laut Aufdruck DIN73379 Type2A, 9.0x3.0 NBR .

Daten der Kraftstoffleitung zwischen Dieselfilter und Einspritzpumpe: Agco H175202060030, mit 2x 14mm Ringstutzen, Länge 298mm Auge-Auge,

Verdrehwinkel 90°.

Dem auf der Mann Filterliste für dieses Traktor auch gelistete Diesel-Filter Typ WK842 fehlt der innere Dichtring (siehe Bild oben).

Kompatible Teile:

Eine standard M14x1.5 DIN Hohlschraube (Bohrungen 2x 6mm) kostet etwa ¼ des Preises einer Hohlschraube von Agco, X494515400000 (Bohrungen 3x

5.5mm), und ist zudem besser galvanisch geschützt: Im Bild oben ist die linke,

gelb-chromatierte Schraube (Chromat Passivierungsschicht über einer

galvanischen Verzinkung) die standard DIN Hohlschraube.

Die Lackierung der neuen Pumpe ist übrigens "Fendt DunkelGrau", offensichtlich dunkelte der Original-Lack am Motorblock in 30 Jahren etwas nach.

Bosch Typ 0400 464 105

Von der Einspritzpumpe führt ein Schlauch zu einem Magnetventil und dann via Rohrleitung zur Stabflammglühkerze im Ansaugverteiler des Motors.

Die Stabflammglühkerze heizt das zugeführte Diesel elektrisch bis zum Flammpunkt und damit die Ansaugluft der Zylinder, siehe

Flammstarteinrichtung auf Wikipedia, und meine Bilder unten.

Die Daten der Kraftstoffleitung zwischen Pumpe und Vorglühmagnet: Ersatzteil Agco H178200181010, mit diesen Parameter:

Schlauchtyp WEPF-OLNC-6.0mmx3.0mm, Außendurchmesser 12mm. Länge zwischen Mitte der Ringösen 420mm, Länge des Schlauches ca 380mm .

Außendurchmesser des gecrimpten Anschlusses der Ringösen: 15mm.

Durchmesser der Ringösen 14.2mm und 10.2mm, Verdrehwinkel zwischen den Ringösen 90 Grad,

Das Herstelldatum des Ersatzteils in meinem Fall: 17.2.2011, Kaufdatum dieses Ersatzteils im Großhandel war April 2021, d.h. bei Kauf war

der Schlauch ab Agco Ersatzteillager bereits 10 Jahre alt). Er kann aber ohne großen Aufwand auch nachgebaut werden.

Da dieser Schlauch relativ nahe am (heißen) Abgassammler vorbei geht, besteht ein Brandrisiko bei brüchigem Schlauch. Siehe Tabelle unten,

zweites Bild von links, der Abgassammler ist gerade noch oben im Bild zu sehen. Ein alter Schlauch sollte ersetzt werden.

Zusätzlich kann ein feuerfester Schutzschlauch die Diesel-Leitung thermisch

abschirmen. Der Silikon-Mantel dieses Protector HT Feuerschutzschlauch ist nach Herstellerangabe beständig bis 300C, kurzzeitig bis

500C, Innenschlauch 800C, kurzzeitig 1100C, schwer entflammbar, selbstverlöschend, halogenfrei, mit Zulassung für DB Bahn und

Schiffsanwendung (Germanischer Lloyd). Das sollte für diese Traktor-Anwendung reichen.

|

|

|

|

|

|

|

In diesem Fendt 305 war eine elektrische Betätigung des Abstellhebels an der Einspritzpumpe eingebaut worden und später wieder

durch den standard Seilzug ersetzt. Hersteller des Steuerteils, das unterflur neben dem Tank der Druckluftbremse eingebaut wurde (siehe

Bilder), war vermutlich "Waso Ltd" in UK, die in den 1970zigern Abstellsteuerungen für Dieselmotoren herstellten. Ausgelöst wurde dies über

einen Notaus-Knopf an der Armaturentafel, wie er bei elektrischen Maschinen üblich ist.

Der Grund für diesen Zusatz lag nach Angaben der Werkstatt seines Vorbesitzers in einer medizinischen Kondition eines Fahrers, der im

Notfall mit nur einem schnellen Handgriff den Diesel-Motor abstellen können musste.

Nach dem Prinzip "weniger ist mehr" ist das Steuergerät nun ausgebaut, und eine Druckanzeige anstelle des Notaus-Schalters in der

Instrumententafel vorgesehen.

|

|

|

|

Ist in diesem Fall eine 30km/h Variante, da der optionale Super-Kriechgang (Hebel am Boden unterhab des Lenkrads, kleinste Geschwindigkeit

0.34km/h, d.h. 5.6m/min) wohl die 40km/h Version ausschließt. Die Angaben in den Fendt Unterlagen sind dazu etwas widersprüchlich, es ist

nicht klar, ob dieser Ausschluss technischer Natur oder Marketing ist.

Vorgelege/Gruppenschaltung rechts (Schildkröte/Hase Symbol), Feinstufen am Lenkrad (drei Stufen S-O-L), jeweils 25% mehr/weniger bei Gängen

1,2,3. Die eigentliche Schaltung: R-1-2-3-25-30. Die 25 und 30 Gänge nennt Fendt "overdrive". Das Getriebe ist synchronisiert - jedenfalls wenn

die Synchronringe noch taugen.

Nach GPS Messung über Straßenfahrt 1h erreicht der 305 auch 30km/h ± 5% bei Gang "30" und Vollgas.

Ein Nachteil der Turbomatik ist, daß ein eingelegter Gang keinen Halt am Hang bringt, da es keine mechanisch starre Verbindung zwischen Motorwelle und Getriebe-Eingang gibt. Als Beispiel: Bei 15 Grad Hangneigung kriecht der 305 auch im ersten Gang der langsamen Schaltgruppe bei stehendem Motor. Es gibt auch keine zusätzliche mechanische Getriebesperre, wie sie bei PKW Automatikgetrieben verwendet wird ("P"-Stellung des Wahlhebels).

Vorgefunden wurde ein Fendt Typ AT-022/1, Nutbreite 216.6mm am Anhängebock, 216mm an der Adapterplatte. Das Nennmaß ist 220mm. Die

vorgefundene Adapterplatte (Gussteil) mit Befestigungsbohrungen für 4x M14 im Raster 140x80mm hat die Fendt Bauteilnummer M17850006016J,

eine Ersatzplatte von Fricke/Granit-Parts mit 4x M16 hat die Bauteilnummer G17850006011 und ist ebenfalls ein AGCO Originalteil.

|

|

|

|

|

Daten laut Betriebsanleitung, Stand "Edition 09.87":

Nenngröße DIN 9611, 1-3/8" (6) , nachgemessen und mit Übersicht von Walterscheid verglichen. Drehrichtung rechts (bei Aufsicht auf die

Zapfwelle)

Motordrehzahl für 540rpm bei Stellung 750 (Sparzapfwelle): 1596 U/min (rpm)

| Nenn-Drehzahl [rpm] | max Drehmoment für Rutschkupplung [N/m] | max Leistung [kW] |

|---|---|---|

| 540 | 1500 | 55 |

| 750 | 1100 | |

| 1000 | 900 |

Antrieb über spiralverzahntes Kegelrad, selbstsperrendes Differential und Planetengetriebe an Radnaben.

Laut Handbuch beim 303/304/305 Backenbremsen auf Hinterräder, beim 306/308/309 Scheibenbremsen. Bei diesem 305LSA gibt es eine zusätzliche,

optionale Scheibenbremse auf die Kardanwelle des Vorderradantriebs, wie sie bei 40km/h Ausführung sowieso Pflicht ist.

Diese wirkt auch ohne eingekuppelten Allrad-Antrieb.

Auf Grund des Kriechverhaltens der Turbomatik hält am Hang traktor-intern allein die Handbremse. Externe

Bremsklötze brauchen entsprechende Durchmesser um nicht überrollt zu werden.

Bremsflüssigekit laut Handbuch: SAE J 1703 , FMVSS 116 DOT 4 , Menge 0.7l.

| hinten | vorn | |

| Radmuttern Anzug | 350 Nm | 275 Nm |

| Felgen-Flanschmaß | 1426 mm | 1652 mm ? (Angabe für 307) |

| Anzahl Radbolzen | 8 | 8 |

| Schlüsselweite | SW 27 | SW 24 |

| Lochkreis | ||

| Bodenfreiheit | 433 mm | |

| min Spurkreisradius | 5.18 m | |

| Reifenmaß | Reifentyp | Zustand | Abrollumfang (Neuzustand) | gemessen [mm] | ||||

|---|---|---|---|---|---|---|---|---|

| Lattenmaß innen | ET | |||||||

| Vorn: | 380/70 R24 | Trelleborg TM700 | 0309, ca 30% | 3560 | 170 -25mm | -15 | ||

| Hinten: | 480/70 R34 | Trelleborg TM700 | 4308, ca 70% | 4720 | 115 -35mm | -120 | ||

Deutlich zu sehen ist die stärkere Abnutzung der jüngeren Vorderreifen durch vorangegangene Frontladerarbeit.

| Verstellfelge | Radmuttern | Flansch-Materialdicke | |

|---|---|---|---|

| Vorn: | C-DELACHAUX W12 x 24 3 86 | 8x SW24, M18x1.5 ?, LK ca 275mm | 10mm |

| Hinten: | C-DELACHAUX W15L x 34 3 86 | 8x SW27, M20x1.5 ?, LK ca 275mm | 10mm |

| Reifenmaß | Reifentyp | Außendurchmesser [mm] | Abrollumfang [mm] | Pmax [bar] @30km/h | load max [kg] @ 30km/h | Festfelge | Breite außen-außen [m] | |

|---|---|---|---|---|---|---|---|---|

| Vorn: | 440/65 R24 | Traxion+ TL128 | 1185 | 3600 | 1.6 | 2070 | DW14L | 2.25 |

| Hinten: | 540/65 R34 | Traxion+ TL152 | 1580 | 4755 | 2.4 | 4080 | W/DW18L | 2.15 |

Eine 65er Alternative, die, bei gleichem Abstand des Rads zum Radkasten, eine etwa 12cm breitere Fahrzeug-Standfläche ergibt.

Vorteile: Geringerer Bodendruck, gut auf feuchtem Boden. Leicht bessere Stabilität am Hang durch stabilere Form der talseitigen Reifen

und bessere Aufnahme von Querkräften durch höheren Druck in diesen Reifen. Die maximale Traglast der neuen Räder

wird an diesem Traktor jedoch nicht ausgenutzt.

Jedoch bleibt dieser Traktor auch mit diesen etwas breiteren Rändern, bedingt seinen relativ hohen Schwerpunkt, kein gutes Fahrzeug

für Schichtfahrt an Hängen (quer zum Gefälle). Anders als mein für Steilhänge ausgelegter k5 Prototyp.

Das muss dieser 305 auch nicht , - der ist hauptsächlich für die Fahrt auf Wegen.

|

|

|

|

|

Die Breite der vorderen original Kotflügel (eingeprägte Teilenummer 1867.700.030.010 ) ist 350mm, was dem TÜV für den offiziellen Eintrag

breiterer 440/65 Vorderräder zu schmal war. Der Grund war die Möglichkeit von Steinschlag in die Windschutzscheibe, wenn das Vorderrad

ungenügend abgedeckt ist.

Stand 2019: Von Fendt/Agco sind keine breiteren Kotflügel für den 305 verfügbar, aber bei Drittanbietern gibt es 410mm breite (Dunlop ArtNr

E2930, siehe z.B. www.kramp.com, E2930 Mudguard, oder

Granit 220E2930.

Die nächst verfügbare Breite wäre 470mm, doch damit stößt der Kotflügel bei eingeschlagenen Rad an den Motorraum oder er steht

außen zu weit über, was Sicht und Wendigkeit behindert.

Mit dem E2930 steht das 440/65 Rad seitlich genauso 30mm über wie das original 380/70 Rad mit dem original Kotflügel. Das wurde vom TÜV

akzeptiert, und die breiteren Räder damit offiziell eingetragen.

Stand Aug 2023: beide E2930 sind nicht mehr lieferbar, aber ähnlich zu

Sauermann B=420 R=720.

Die Agco Teilenummer der original oberen Befestigungs-Laschen an den Kotflügeln (je 2 Plastikteile mit angespritzten, chromatierten 3 M8x30 Schloss-Schrauben) ist 385700030061 . Diese Laschen sind für die breiteren Kotflügel zu schmal, daher wurden eigene Bleche verwendet, die angekantet dem Radius des Kotflügels folgen (siehe Bilder). Diese Bleche stabilisieren den Übergang zum Kotflügel und minimieren die Rissbildung im Plastik, z.B. durch Vibration während der Fahrt.

Die Verstell-Möglichkeit des Bügels, der den Kotflügel trägt, war festgerostet, Zerlegen und Einfetten ist daher naheliegend. Nach Lösen der Keil-Arretierung können die beiden gegeneinander verstellbaren Flanschplatten wieder gangbar gemacht und die Schraube, die als Drehpunkt dient, gelöst werden. Diese ist im feststehenden Flansch verschraubt und mit einer Kontermutter auf der Außenseite gesichert (siehe Bild). Die Mutter hat zusätzlich einen Sicherungsring. Die Schraube selbst war in diesem Fall an beiden Rädern extrem festgerostet mit Losbrechmoment jenseits 500Nm. Caramba, oder ähnliches, hilft, und ein Fäustel mit Gummikappe. Die ursprünglichen Haltebügel der Kotflügel wurden demontiert, gesandstrahlt und neu lackiert (2k Epoxy + 2k PUR).

Gurte sind sicherheitsrelevante Bauteile, sprechen Sie mit Ihrer Fachwerkstatt.

Vorgefunden wurde ein Grammer MSG95A/72? Maximo L , dessen Typenschild hinten auf der horizontalen Fläche des Sitzes zu finden ist, wenn der Sitz nach vorn geschoben ist (siehe Bild). Luftgefedert, mit Armstützen, vorgesehen für Kopfstütze, die aber nicht dabei war. Der Sitz wurde vermutlich 2009 erneuert, nach den Jahres-Stempeln auf den Bauteilen.

Ein Gurt ist nachrüstbar: Es gibt von Grammer zwei Automatik Versionen (ARL, ERL). Die ARL Handhabung ist dabei anders als im PKW Bereich,

und dadurch funktioniert das auch ohne "ruckartige" Belastung, taugt also auch im Falle eines Umkippens. ERL ist eine elektronisch sperrbare

Version. Das günstigste ist ein Gurt ohne Aufroll-Automatik.

Dessen Befestigung erfolgt mit den beiliegenden UNF 7/16-20 Schrauben

(8.8) und Muttern, am Blech der Sitzschale. Anscheinend ist dieses Zoll-Gewinde üblich für Sicherheitsgurte.

Die Abdeckungen sind mit kleinen "Nasen" am Umfang befestigt, das Material PP ist genügsam.

Zur Montage der Schrauben das Polster-Oberteil des Sitzes an den drei T25 Schrauben unten an der Vorderkante lösen (siehe Bild) und nach

vorn abziehen. Das ist genau so gebaut, wie man es sich sinnvoll vorstellt. Mutter, Federscheibe und Restgewinde finden genügend Raum an

der Außenseite des Sitzes, die Plastikabdeckungen bieten dafür Platz.

Beim Zusammenbau lohnt es sich die Abdeckungen vor dem Polster-Oberteil zu montieren, da die Laschen des Gurts in die Aussparungen der

Abdeckungen passen müssen, und dazu ggf die Verschraubung nachjustiert werden muss. Werden die Aussparungen neu an ihren vorgesehenen Stellen

ausgebrochen, sind die Kanten sorgfältig zu entgraten.

Der Bereich hinter dem Sitz sollte übrigens frei gehalten werden. Der Grammer Kundendienst, der für Unterlagen zu dem Sitz sehr freundlich, schnell und hilfsbereit war, wies auch mit Recht daraufhin, daß das im Bild zu sehende Warndreieck dort Schaden an der Federung verursachen kann. Das ist mittlerweile ordentlich an anderer Stelle befestigt.

|

|

|

|

Die Drehbolzen der Scharniere sind anscheinend original aus einer Cu-Legierung (Bronze, Rotguss, Messing) mit etwa 10mm Durchmesser. In

meinem Fall jedoch nur auf der rechten Seite (Reparatur der linken Seite ?). Im allgemeinen sind Kombinationen aus Cu und Stahl

leichtläufig, solange keine Bimetallkorrosion im

Bandoberteil (die "Flügel" am Türrahmen) am Stahl auftritt. Der Ausbau

eines festgefressenen Bandoberteils der Tür ist mühsam, da jedes Schlagen von unten, auch nahe am Drehbolzen, den Drehbolzen eher verbiegt als das

Bandoberteil vom Drehbolzen zu treiben. Hier hilft nur Rostlöser, eine Zange, leichte Schläge und viel Geduld. Solange es überhaupt noch

dreht, wenn auch schwer, besteht Hoffnung.

Der untere Teil (etwa 12mm) der Drehbolzen ist gerändelt und wurde in das Bandunterteil eingepresst. Es kann sein, daß der Bolzen beim

Ausbau aus dem Bandunterteil herauskommt, weil er dort weniger tief und fest steckt als im Bandoberteil. - Zumindest ist danach die Demontage des

Bolzens aus dem Bandoberteil auf der Werkbank möglich. Man kann den Bolzen danach ggf zusätzlich in das Bandunterteil einkleben.

Die Tür- und Fensterscharniere sind auf Grund der möglichen Korrosion unbedingt gut eingefettet zu halten, zum Beispiel indem gerade soviel

hochwertiges Fett im ausgebauten Zustand in die Bohrung des Bandoberteils gefüllt wird, das es nach Einsetzen der Tür und etwas Schwenken

aus dem Spalt am Scharnier quillt. Damit ist ziemlich sicher, daß der gesamte Drehbolzen eingefettet ist.

Tipp: Die Kunststoffbolzen über den Tür-Scharnieren (siehe Bild unten) sind am einfachsten zu demontieren, in dem die Kunststoffmutter auf

der Innenseite, z.B. mit einer 5-cent-Münze, abgeschraubt wird, und der Bolzen von dort aus vorsichtig herausgeschlagen wird. Der

äußere Bolzenteil dreht sich schwerer.

Granit Bestell Nr. 8004069

Das Gummiprofil ist nach 30 Jahren starr, mürbe und dichtet nicht mehr. An den Unterkanten der Scheiben war schon von außen Rost sichtbar.

Ohne Zutun rostet das munter weiter, da der kleinste Regen diese Stellen lange feucht hält.

Der Ausbau der Fensterrahmen ist problemlos, für die Demontage der Scheibenwischer-Arme von der Welle ist ein kleiner Abzieher nützlich.

Größe der Scheibenwischerblätter: vorn 24"/600mm Granit Nr 6549981824, Ruhestellung horizontal oben , hinten 20"/500mm, Granit Nr 15413822, Ruhestellung etwa

5-Uhr .

Die Anschlüsse der Kabel der Wischermotoren:

|

|

Danach am einfachsten die beiden Fenster zu einem Karosseriebauer Ihres Vertrauens bringen, der den Umgang mit diesen älteren, nicht

geklebten Fenstern noch beherrscht. Dieses Wissen ist mittlerweile in den meisten PKW Werkstätten nicht mehr vorhanden. Den alten Gummi

aufschneiden, Scheibe herausheben, Rostbröckchen entfernen, Sandstrahlen, ggf Schweißen, ggf 2K Epoxy Spachtel (diesem Fall wurde auf mein

Drängen hin Loctite 3471A/B

Hysol verwendet, ein Epoxy Spachtel mit Eisenpulver, der schneller härtende UP Spachtel zieht nach Angabe des Lackierers gerne

Feuchtigkeit), 2K Epoxy Grundierung und PU Decklack (siehe unten), ggf auch eine Hohlraumversiegelung.

Darauf achten, daß der Karosseriebauer die ausgebaute Scheibe nicht in der Werkstatt herumstehen lässt, wo dann ein anderer Mitarbeiter des

Betriebs die Scheibe mit dem Funkenflug einer Flex ruiniert. Der Schmelzpunkt von Stahl ist höher als der von Glas, d.h. die Funken brennen

sich in die Scheibe, was zum Ausfall dieser vorgespannten Scheibe (ESG) führen kann. - Das ist nun wirklich kein Gütemerkmal für diese

Karosseriebauer Werkstatt.

Das Bild zeigt, nach dem ersten Perlstrahlen beim Lackierer, die untere Kante am hinteren Rahmen mit an- und durchgerosteten Stellen.

Perlstrahlen ist allerdings für eine gründliche Entlackung von Stahlteilen zu "mild", Sandstrahlen bringt die gewünscht gründlichen Ergebnisse.

|

|

Die Agco Ersatzteilnummer der Scheiben-Dichtgummi für Front- und Heckscheibe sind H178810040030 und H186813051010 .

Neuen Dichtgummi einsetzen (lassen), Scheibe in Rahmen einbauen (lassen), neuen Dicht-Gummiwulst an der Kabinenseite montieren, Scharniere

und Fenster wieder montieren. Beim Einsetzen der Rahmen zuerst links und rechts Holzklötzchen in richtiger Höhe unterlegen und den Rahmen

erstmal dort aufsetzen. Am Heckfenster laufen die Druckgasfedern auf der Außenseite der Laschen an den Fenstern. - Et voilà.

Der Nachteil von ESG Scheiben ist die große Menge von kleinen Bruchteilen im Schadensfall. Bei der Heckscheibe (Fläche 0.86m², 10kg Glas) fallen diese Bruchstücke in den Innenraum und in praktisch jede Ecke der Heck-Mechanik und -Hydraulik, wo sie zwischen Metall und Schläuchen über die Zeit Schaden anrichten würden. Der Aufwand der Reinigung ist höher als der Preis einer neuen ESG Scheibe (etwa 80EUR netto im September 2020). Dazu kommt das Aufräumen der scharfkantigen Brösel im Gelände.

|

Die Alternative ist eine baugleiche Scheibe aus PMMA

(Polymethylmethacrylat, Plexiglas™) oder PC (Polycarbonat,

Macrolon™). Dazu wurde eine ESG Version der Scheibe von mir vermessen und die Zeichnung an einen Betrieb gesendet, der PMMA

laser-schneiden oder PC fräsen kann. Technisch problemlos, aber etwa einen Faktor 2 bis 2.5 teurer (Stand August 2020).

Ein Kunststoff-Fenster hat jedoch ein paar praktische Nachteile: Weniger kratzfest als ESG (ein aktiver Scheibenwischer wäre ungünstig, der wird

aber bei Hobby-Betrieb am Heckfenster sowieso selten gebraucht), empfindlich gegen Alkohol und andere Lösungsmittel (Reinigung), erhöhte

Schlagempfindlichkeit beider Materialien bei Kälte und die höhere Wärme-Ausdehnung von Kunststoffen

(Wärmeausdehnungskoeffizient). PC ist schlagzäher (Material für Schutzbrillen)

aber gegen PC sprechen die schlechte UV-Stabilität (Vergilbung) ohne zusätzlich Beschichtung, der etwas höhere Material-Preis und der höhere

Aufwand des Fräsens (anstelle Laser-Schneiden). PMMA ist UV-fest über 20-30 Jahre und laser-schneidbar mit glatten Kanten.

Der Einbau in das Dichtgummi erfolgt wie üblich. Eine sorgfältige Kontrolle der Entgratung der PMMA Platte und ggf das Anfeilen beidseitiger

Fasen ist anzuraten.

Der Haupt-Vorteil: Im Bruchfall entstehen bei PMMA oder PC keine 10kg scharfkantiger Glas-Brösel. Für mich überwiegt dieser Vorteil die Nachteile.

Es gibt eine Reihe von rechtlichen Aspekten einer RKL, u.a. einer Eintragungspflicht in der Zulassung, und der Berechtigung zum Einschalten

nur aus bestimmten Gründen und in bestimmten Situationen. Der Vorteil andere berechtigt vor einer Gefahr zu warnen steht das Risiko einer

übermäßigen Signalisierung gegenüber. Dazu finden sich im Web viele kontroverse Diskussionen.

Laut Aussage vom lokalen TÜV kann eine RKL nur eingetragen werden, wenn die übergeordnete Behörde auf Antrag die Notwendigkeit einer RKL

anerkennt. Damit ist bei einer ''einfachen'' Fahrt zum nächsten Steinbruch nicht auszugehen.

Demgegenüber steht im konkreten Fall ein erhöhtes Gefahrenpotential beim Einbiegen in eine Landesstraße entgegen. Folgerung: Entweder eine

RKL ohne Eintrag auf eigenes Risiko anbauen und an diese Stelle einschalten, oder ohne RKL auskommen.

Blinkwarnleuchten sind einer RKL gleichgestellt.

Die Situation ist in Nachbarländern anders: In Frankreich findet sich eine RKL an jedem Trecker. Es gibt auch in Deutschland Hersteller, die diese

rechtliche Lage ändern wollen.

Technisch ist die mechanische Halterung am Dach bei dieser Kabine unklar: Der Agco Dachadapter H716900140011 und Rohr H294900140020 (im Bild in

Einbaulage gezeigt, siehe unten) passen zwar an die Schräge der Kabinen B-Säule, aber die beiden Montagebohrungen sind bei dieser Kabine

nicht vorhanden: Die Agco Zeichnung spezifiziert explizit FARMER 307 (117/00101-00200 & 01001-05000), und die Bohrungen sind wohl

erst in dieser Kabinenversion ab Werk vorhanden. Auf keinen Fall ist m.E. ratsam nachträglich 12mm Löcher in die B- oder C-Säule zu bohren,

auf Grund der Schwächung der ROPS Eigenschaft der Kabine.

Es gibt eine Reihe anderer mechanischer RKL Halterungen.

Diese Bauform der RKL steckt auf einem Rohr mit Außendurchmesser 24mm, in dem eine Buchse mit Außen-Gewinde M18x1 die Stromversorgung leistet. Diese Buchsen sind baugleich mit der schmalen Version der Zigarettenanzünder, z.B. an der Instrumententafel. Es gibt verschiedene Anbieter und Bauformen, Plastik versus Metall, mit einpoligem oder zweipoligem Stecker (siehe Bild). Das Gewinde ist bei allen M18x1, aber die Toleranzen sind etwas unterschiedlich, so daß ein 100% Ausstausch nicht ganz glatt gegeben ist.

Für die Instrumententafel ist die Bestell Nummer eines Druckknopfschalters mit RKL Symbol bei Granit 50770490183 , baugleich mit den anderen Agco Druckknopfschaltern. Mit Einbaubohrung 30mm, 4 Flachstecker 6.3x0.8mm, Schaltfunktion zwischen Steckern S-S1 und Kontrolleuchte, 12V 1.2W, zwischen 31-C.

|

|

|

|

|

|

|

|

|

In diesem Fall wurde eine Druckluftbremse, auch nach älterer Schweizer Norm, installiert, vermutlich nachträglich. Diese CH

Druckluftbremse unterschied sich nicht nur im Kupplungstyp, sondern grundsätzlich in der Steuerungslogik (EU=Druck-Aufbau, CH=Abbau) und im

Arbeitsdruck: Am Wabco Steuergerät 4700150540 beliefert ein angeflanschtes Zusatzventil 4712080000 ("Einleitungs-Anhängerbremsanlage") den

"gelben" CH Anschluss. Der "rote" CH Anschluss wird vom Druckluftbehälter über einen zusätzlichen Druckminderer versorgt,

während der "rote" EU Anschluss direkt verbunden ist. Der "gelbe" EU Kreis weist noch weitere externe Komponenten auf (Druckschalter

?).

Beide CH Anschlüsse haben direkt an der Kupplung noch je einen Wabco-Filter

4325000200, die EU Anschlüsse haben diesen nicht. Auf Grund des zugebauten Raums unter dem Filter wurde der Einsatz nie gewechselt. Jedoch

zeigte der Filterkorb nur Verschmutzung durch Rost auf der Ausgangsseite, da der CH Kupplungskopf aus Stahl ist, innen rostete

und "rückwärts" in den Filter bröselte. Die Teile aus Zinkdruckguss zeigten keine Korrosion.

Die CH Norm wird, wie im Netz zu lesen ist, ab 2018/20 an die EU Norm angepasst. D.h. es gibt wenig Gründe die alten, relativ großen,

CH Kupplungen und Verrohrung in diesem Fall nicht komplett auszubauen. Siehe z.B.

https://www.schweizerbauer.ch/landtechnik/firmen--personen/neue-vorschriften-bei-bremsen-26093.html

PE-Rohr : 12 x 1.5 mm

Die Teilenummer des Wabco-Steuergeräts ist jeweils deren 10-stellige Nummer: z.B. 4700150540 . Unterlagen dazu finden sich auf der

Hersteller-Webseite: http://inform.wabco-auto.com

Bei dem Frostschützer fand sich der Vorratsbehälter voll, jedoch statt mit Ethanol mit altem Motorenöl gefüllt. Könnte sein, daß dies massiv

vom Kompressor eingeschleppt wurde (Meinung des Händlers auf Nachfrage), aber wahrscheinlich hat ein Werkstatt-Mechaniker es dort

versehentlich eingefüllt .

Die Konsistenz war jedenfalls 100% Altöl, ohne nennenswerte Ölfunde im Druckregler, Tank oder PE-Leitung.

Öl hat in dem Frostschützer nichts verloren: Der Docht, der das Ethanol ("Wabcothyl") in den Luftstrom verdunstet, ist verölt nicht mehr

wirksam. Also: Ablassen, abtropfen lassen, den Frostschützer ausbauen, zerlegen, Gehäuse reinigen, Wabco-Reparatursatz 432 199 004 2

bestellen, Montageanleitung von Wabco lesen, zusammen- und einbauen.

Keine Gewähr, daß die Infos hier zur Druckluftbremse korrekt und sicher sind. Das sind sicherheitsrelevante Bauteile, sprechen Sie mit Ihrer Fachwerkstatt.

Nachtrag zum Thema 2 Anhänger, einer davon ohne DL-Bremse: Die im Netz zu findende Meinung, der DL-gebremste Anhänger sollte (mit

Leitungsverlängerung) hinter den auflaufgebremsten, ist offensichtlich nicht richtig:

Die Wabco Druckschrift ''Druckluftbremsanlagen Land- und forstwirtschaftliche Fahrzeuge'', 8150200843.pdf , Ausgabe 2 von 2007, download

von der Wabco Webseite Ende Juni 2018, sagt eindeutig in den Anmerkungen 2.4 (Zitat):

Bei Geschwindigkeiten bis 25 km/h dürfen in der Zugkombination zwei auflaufgebremste Anhängefahrzeuge mitgeführt werden.

Bei Geschwindigkeiten von mehr als 25 km/h darf ein auflaufgebremstes Anhängefahrzeug hinter einem druckluftgebremsten Anhängefahrzeug

mitgeführt werden. (siehe auch 2.2)

Deshalb darf hinter einem auflaufgebremsten Anhängefahrzeug kein druckluftgebremstes Anhängefahrzeug mitgeführt werden.

Diese Druckschrift und andere finden sich auf der Wabco Webseite.

Laut Betriebshandbuch ist die Größe nach DIN9674 CAT-2 (Abstand Unterlenker Mitte-Mitte 870mm) , alternativ ist die Breite der Unterlenker

durch Umsetzen der seitlichen Führungen auf die kleinere CAT-1 (718mm) umstellbar.

An diesem Schlepper sind 64mm Fanghaken am Unterlenker (64mm Kugel-Durchmesser) und 50mm am Oberlenker montiert.

Diese Kombination läuft anscheinend auch unter der Bezeichnung CAT-2/3 (?) .

Siehe Wikipedia zu Dreipunkthebern, die Kugelgrößen der Fanghaken liegen in

der Praxis offensichtlich nicht 100% fest. Da es beide Kugeldurchmesser mit unterschiedlichen Bohrungen für die Bolzen gibt, spielt das

keine besondere Rolle - man muss nur die passenden Kugeln zu den Fanghaken am Traktor (Kugel-Außendurchmesser) und Anbaugerät

(Kugel-Bohrungsdurchmesser) einbauen.

Die sichtbaren Hubzylinder (serienmäßig nur einer rechts, ein zweiter, links, ist optional) haben eine Hilfsfunktion, der Hauptzylinder ist intern eingebaut. Alle Zylinder, auch der Hauptzylinder (Aussage Raiffeisen Werkstatt), sind einfachwirkende Hydraulikzylinder, d.h. die Dreipunktaufhängung könnte nach oben gedrückt werden. Daher taugt die Dreipunkt-Aufnahme nicht zur Abstützung des Traktors in der Werkstatt.

Laut Handbuch ist die Hubkraft beim 305 mit einem Zusatz-Zylinder am "Koppelpunkt"" (Fanghaken) 27.8 kN (entspricht 2.8t) oder 20.2 kNm.

Vermutlich bezieht sich das Drehmoment auf den Drehpunkt des Unterlenkers. Auf Grund des Hubgestänges kann dieses Drehmoment über den

Hubbereich nicht konstant sein. Als Check: Nach den Zahlen des Handbuchs müsste der Abstand Fanghaken zum Drehpunkt 0.73 m sein, der

nachgemessene mechanische Abstand liegt etwa bei 0.84 m.

Dieses Drehmoment ergäbe bei einer Last, deren Schwerpunkt 1.2m hinter dem Fanghaken liegt (also z.B. Last in einer Wanne), eine Hubkraft von etwa

(20.2 kNm / (0.8+1.2 m) = 10 kN , entsprechend etwa eine 1t Gewicht.

Bei Nachrüsten eines zweiten Zusatz-Hubzylinders ist das Drehmoment laut Handbuch 26.4 kNm, mit einer Hublast 1.2m hinter dem Fanghaken von 1.3 t .

Die Modelle 303 und 304 haben ein deutlich kleineres Drehmoment (14 kNm), die Modelle 308/309 entsprechen dem 305/306 mit zwei Zusatz-Hubzylindern.

Wenn die Kabine irgendwann überholt wird, und dafür abgenommen wird, wäre die Nachrüstung eines zweiten Zusatz-Zylinders sinnvoll, allein

schon aus Gründen der symmetrischen Lastverteilung. Der Einbau des Zusatz-Zylinders wäre auch mit aufgesetzter Kabine möglich, aber die Leitung

und der Verteiler liegen direkt unter der Kabine.

Zwei kleine Hebel betreffen am Heck die Funktion des Dreipunkt-Hubwerks:

|

Nach dem Farbfächer "LM BMS" (Landmaschinen und Baumaschinen) von Mipa SE sind die Farbtöne an diesem Fendt, Stand Juli 2017:

Nicht verwendet an diesem Farmer300: Fendt Grün "Neu" (LM0208), "Fendt DunkelGrau" etwa entsprechend RAL 7026 "Granitgrau"

Es gibt viele Lackhersteller. Bewährt hat sich für mich: Grundierung Mipa Epoxy EP100

in Hellgau und Decklack Mipa PUR240-30 seidenmatt (Farbton siehe oben) Nach Angaben des Herstellers für die Beschichtung von

Nutzfahrzeugen, Fassadenbauteilen und stark beanspruchten Maschinen und Konstruktionen. Nach meiner Erfahrung ist dieser EP+PUR Aufbau

schlagzäh und dauerhaft. Siehe auch PUR.

Einkomponenten-Lacke (1K) sind dagegen weniger resistent gegen Öle und Diesel und trocknen länger. Sie sind eine Zeit-Verschwendung, da die

Mühe des Lackauftrags gleich lange dauert. Wenn schon lackieren, dann richtig. PDFs mit Daten und Sicherheitsblättern zu den 2K Lacken

finden sich auf der Mipa Webseite http://www.mipa-paints.com. Auch Lacke der Firma Spies&Hecker

brachten gute Ergebnisse.

Der Vorteil dieser Nutzfahrzeug (NKW) Lacke ist die Abrieb- und Schlagfestigkeit, und die ist bei richtigem Auftrag auch durch Laien

problemlos erreichbar.

Ein Wort zu PKW Autolackierern: Für einige (die meisten ?) ist die Anwendung dieser Epoxy/PUR Lacke aus dem Nutzfahrzeugbereich

ungewohnt. D.h. es ist denen zu mühsam die vom Kunde (!) mitgelieferten Datenblätter zu lesen oder es ist schlicht keine Zeit für Extra-Wünsche.

U.a. wird dann dem ungewohnt zähflüssigen Epoxy zu viel Verdünnung beigegeben und das Ergebnis ist deutlich schlechter als wenn man es

selbst, als Laie, nach den Vorgaben von Mipa macht. Diese Erfahrung wurde leider mit mehreren Auto-Lackierbetrieben gemacht.

Am besten, Sie suchen Sie sich einen Lackierbetrieb, in dem die Mitarbeiter bereits Routine in Industrie- oder

Baumaschinen-Lackierung haben, der Chef freundlich ist und tatsächlich weiß wovon er redet:

Ein Kunde kann erwarten, daß ein Meister des Lackiergewerbes den Unterschied zwischen Sand- und Perlstrahlen, zwischen Feuerverzinkung und

galvanischer Verzinkung, zwischen PU- und Epoxyspachtel kennt. Aber das ist, nach meiner Erfahrung, bei PKW Lackierern erschreckend oft

nicht der Fall.

Das Problem scheint zu sein: Deren tägliches Geschäft ist zu 98% die Lackierung von PKW Versicherungs-Schäden, und da kommen diese

Materialien nicht vor. Was letztendlich überrascht, da dieselben Lackierer die sehr viel aufwendigeren Mehrschicht-Effektlacke im

PKW Bereich durchaus gut beherrschen können.

Der Text ist mit Sorgfalt zusammengestellt, er bietet jedoch keinerlei Gewähr oder gar Haftung für irgendeinen Inhalt und Aussage.

Kontaktieren Sie bei sicherheits-relevanten Bauteilen unbedingt eine von Fendt/Agco zugelassene Fachwerkstatt.

Und, nein, ich bin kein "Influencer" und bekomme von den genannten Herstellern kein Geld, sondern kaufe die Teile wie jeder andere Kunde auch.

Peter Apian-Bennewitz, info[AT]pab-opto.de,

Alle Texte und Bilder sind von mir.

Copyright GNU_Free_Documentation_License.

Die Angabe dieser Quelle wird geschätzt und sollte selbstverständlich sein, wenn der Inhalt woanders verwendet wird.

Das ist kein Rat, das ist Pflicht.